روش اجرایی پوشش های پلیمری روی سطح

هدف از این مقاله شرح مختصری از مراحل اجرای کفپوش های پلیمری و به عنوان مثال کفپوش اپوکسی یا پلی اوره روی سطح است. کفپوش های اپوکسی و پلی اوره با توجه به ویژگیهای منحصر به فرد، مناسبترین گزینه جهت پوشش سطوح پارکینگها ، انبارها ، بیمارستان ها ، فروشگاهها ، محیط های صنعتی و نظامی ، کارخانجات و غیره میباشد. این نوع کفپوش ، پوششی کاملا یکپارچه و بدون انقطاع را تشکیل داده که مزایای زیادی دارد . از دیگر ویژگیهای این کفپوش میتوان به دوام و ماندگاری این پوشش اشاره نمود.

مراحل اجرای کفپوش پلیمری از جمله اپوکسی و پلی اوره :

- آماده سازی اولیه با ساب زنی کل سطح : آمادهسازی سطح از این جهت اهمیت دارد که چسبندگی بین کفپوش پلیمری و سطح را تضمین مینماید. به این ترتیب که هر چه آمادهسازی اولیه بهتر و با دقت بیشتری انجام شود، چسبندگی کفپوش پلیمری به سطح نیز بیشتر میشود. در نتیجه کفپوش از کیفیت بالاتری برخوردار خواهد بود. روش معمول برای آمادهسازی سطح استفاده از دستگاه سابزنی میباشد. لازم به ذکر است که در سطوح آلوده به روغن و چربی پیش از عملیات سابزنی باید از روش تمیزکاری شیمیایی و اسید شویی استفاده نمود .

- جاروکشی و تمیزکاری سطح : به منظور از بین بردن گرد و غبار موجود روی سطح با استفاده از یک مکنده صنعتی، تمام گرد و غبار موجود روی سطح به طور کامل برداشته میشود. سطحی که قرار است کفپوش روی آن اجرا شود باید عاری از هرگونه آلودگی و گرد و غبار باشد. در صورت وجود گرد و غبار پیش از اجرای کفپوش پلیمری ، قطعا میزان چسبندگی مواد به زیر سطح کاهش می یابد .

- اجرای لایه اولیه یا پرایمر : پرایمر لایهای است که به عنوان Interface میان زیر سطح و لایه اول رزین مورد استفاده قرار گرفته و چسبندگی بیشتر کفپوش پلیمری را تضمین مینماید. چسبندگی مناسب، کیفیت کفپوش را به شدت افزایش میدهد .

- اجرای لایه اول زیرسازی : پس از اجرای پرایمر و خشک شدن آن روی سطح ، لازم است زمان اجرای بین لایه ها یا زمان Interval رعایت شود که برای پرایمر این زمان بسته به نوع پرایمر حداکثر ۲۴ ساعت می باشد ، لایه اول زیر سازی به و سیله لیسه و کاردک و با اختلاط فیلر های مناسب با حرکات موزون دست روی سطح اعمال شده و تمامی خلل و فرج های سطح اندود می شود .

- اجرای لایه دوم زیر سازی : در این مرحله و پس از خشک شدن لایه قبلی مجددا کل سطح بررسی شده و لایه دوم زیر سازی به همان روش قبلی اعمال و بتونه کاری می گردد . بدیهیست در این مرحله میزان مواد بری کمتری صورت می پذیرد اما مهمترین حسن این مرحله پوشش دهی کلیه نواحی می باشد که در لایه اول به صورت کامل پوشش داده نشده یا مواد داخل حفره ها نفوذ کرده و دچار فرورفتگی شده است .

- اجرای ساب زنی مجدد سطح : پس از خشک شدن لایه دوم زیر سازی با توجه به اینکه ممکن است در برخی نواحی دچار برآمدگی یا فرورفتگی باشیم کل سطح به وسیله دستگاه ساب یا سنگ فرز ساب زنی شده و مواد اضافه از روی سطح جمع آوری می شود .

- اجرای لایه نازک ماقبل آخر : این مرحله که به روش پوست پیازی نیز مشهور است پس از اجرای ساب روی سطح مواد با ضخامت کمتر روی سطح اعمال شده و در انتها یک سطح بسیار صاف و یکدست به وجود می آید .

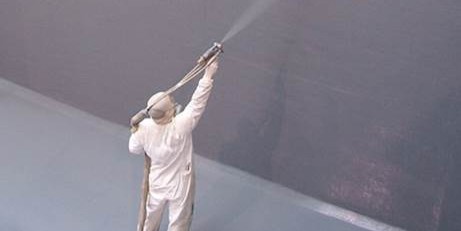

- اجرای لایه نهایی Top Coat : در انتها و با توجه به انتخاب شماره رال رنگ مورد نظر کارفرما ، لایه نهایی به وسیله غلتک و یا لیسه روی سطح اعمال شده و با اجرای ویبراتور کفپوش پرداخت شده و سطح نهایی حاصل می گردد .

نکات مهم :

- درصد اختلاط رزین و هاردنر باید کاملا مطابق با دستورالعمل شرکت تولید کننده رنگ مورد استفاده قرار گرفته و به هیچ عنوان از آن عدول نشود. در غیر اینصورت سطح نهایی با ایرادات عدیده ای مواجه شده و جبران خسارات آتی بسیار هزینه بر خواهد بود .

- زمان اجرای بین لایه ها حتما باید مطابق با پروتکل اعلامی شرکت تولید کننده رزین رعایت شود و زودتر یا دیرتر از زمان پیشنهادی ، اجرای لایه ها شروع نشود.

- در زمان اجرای لایه اول زیر سازی و در صورت لزوم و برای پر کردن مناطقی که ترک های عمیق دارند از الیاف فایبر گلاس استفاده شده و به وسیله کاردک روی سطح اعمال و یکدست می گردد .